תוֹכֶן

כאשר מיוצרים חלקי מתכת, ובמיוחד החלקים הכרוכים בתעשיית ההובלה, עליהם לעמוד בבדיקת יושרה. בדיקות מסוג זה אסור להרוס את החלקים שיוצרו. פותחה בדיקה שיטתית המכונה בדיקה לא הרסנית. בדיקת magnaflux או צבע מגנטי כלולה בסדרת הבדיקות הללו.

חשיבות

חלקי מתכת כאשר הם במכונות ו / או מרותכים יכולים להילחץ במהלך אותם תהליכים. הלחצים הללו יכולים לגלות את עצמם כתוצאה מפסקים קטנים או סדקים במפרקי המתכת. שברי מאמץ אלה לעיתים עשויים להיות קשים לראות בעין האנושית. שיטה להפעלת חלקיקים מגנטיים קטנים וצבע פלורסנט יושמה כדי להדגיש כל חריגות העיבוד וההצטרפות לחלקי המתכת.

פונקציה

ניתן להשתמש בבדיקת Magnaflux רק על חלקי מתכת הניתנים למגנט. גודל החלק יכול לנוע בין מיסבי כדור קטנים למסגרות מטוסים שלמות. כל עוד ניתן לצבוע את החומר בתמיסת הצבע המכילה את החלקיקים המגנטיים הקטנים ואותה חתיכת בדיקה מסוימת יכולה לעמוד בשדה מגנטי קטן, ניתן יהיה להחליק את החלק.

תכונות

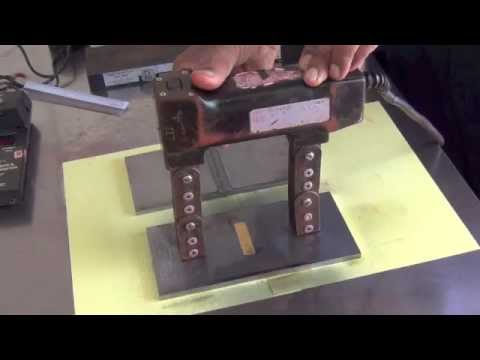

לאחר ריסוס החלק על התמיסה בצבע החלקיק המגנטי, מועבר מגנט אלקטרו כף יד מעל החלק. השדה המגנטי גורם לחלקיקים הקטנים שבתמיסה להתיישר עם אותו שדה מגנטי. בדרך כלל אם החלק הנבדק אינו כולל סדקים או סדקים קטנים, החלקיקים המגנטיים פשוט מונחים על פני השטח.

זיהוי

חלק מהבדיקה שמכיל סדק או שבר יחזיק את הפיתרון באותו סדק קטן, וברגע שהשדה המגנטי יעבור על האזור, "קו" של חלקיקים ייווצר. קו זיהוי זה יתמלא בפיסול והחלקיקים יישארו במקומם בגלל השדה המגנטי שהושרה.

תכונות

פיסורים מסוימים הם כה קטנים עד כי יתכן וקשה לזהות את החריגות בעין האנושית. הצבע המשמש בתמיסת הבדיקה הוא בסיס ניאון. בסיס פלורסנט נוזלי זה ניתן לראות בקלות תחת מקור תאורה שחור. בדרך כלל מבחן האור של magnaflux מבוצע באזור חשוך כך שניתן לראות את תאורת האור השחורה.